------------

In modularen Infrastrukturprojekten – etwa in temporären Versorgungsstrukturen, mobilen Farmcontainern oder wiederverwendbaren Wasserführungssystemen – stellt sich früh die Frage nach der effizienten Umsetzung von Leitungssystemen.

Dabei sind zwei Aspekte von zentraler Bedeutung:

Die logistische Effizienz der Rohrbereitstellung

Die strukturelle Intelligenz des Verbindungssystems

HT-Rohre (Hochtemperatur-Abflussrohre) bestehen konstruktionsbedingt zu über 95 % aus Luftvolumen.

Trotz ihres geringen Materialgewichts (typ. 0,9–1,1 kg/m) erzeugen sie enorme Transportvolumen. Beispiel:

Ein 40-Fuß-Container kann ~500 lfm HT-Rohr mit Ø 110 mm aufnehmen

Das Volumen liegt bei ca. 5,3 m³ Nutzrohr – aber belegt über 55–60 m³ Containerraum

Dazu kommt: Der wirtschaftliche Kipppunkt ist schnell erreicht. Schon bei Transportdistanzen über 300 km übersteigen die Frachtkosten den reinen Materialwert.

Dies verschärft sich bei Sonderteilen (Bögen, Abzweige), die zusätzliche Lagervarianten oder individuelle Anpassungen erfordern.

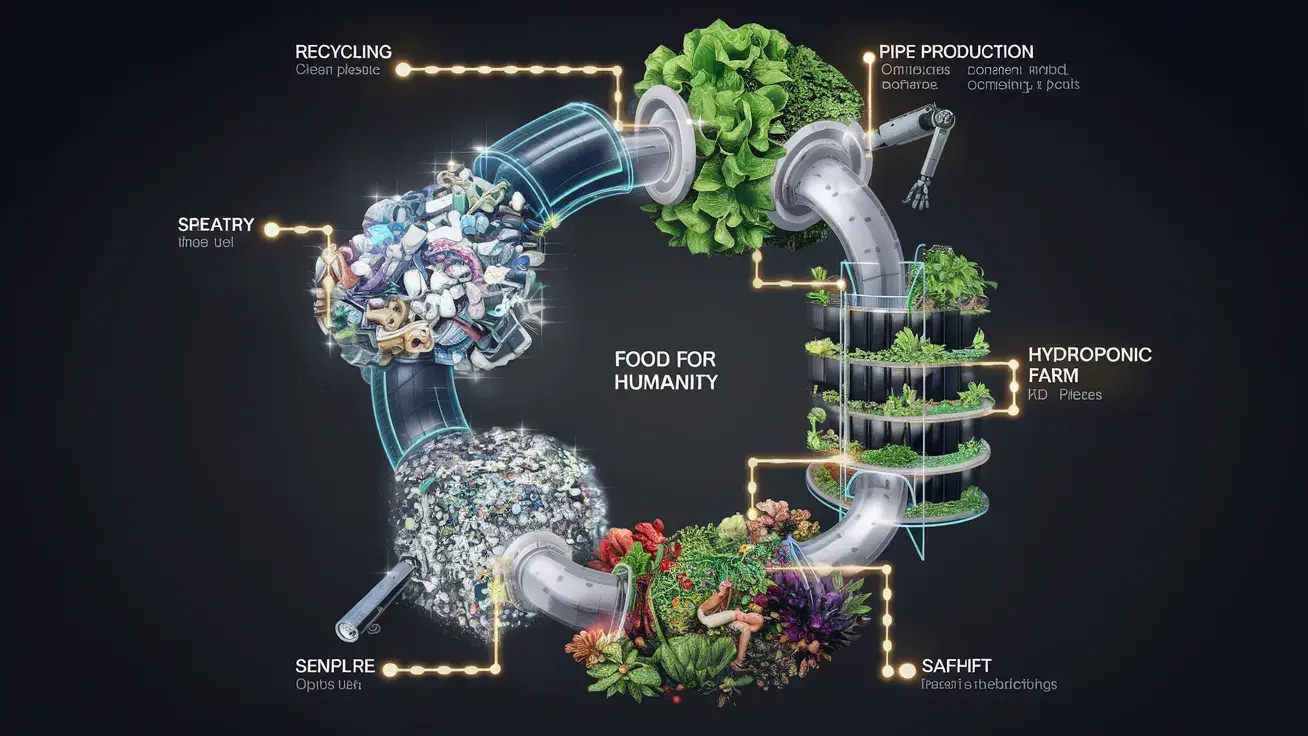

Statt Rohrvolumen zu transportieren, kann es deutlich effizienter sein, eine kompakte Vor-Ort-Fertigungseinheit einzusetzen:

Granulat (Neuware oder Recycling) wird lokal verarbeitet

Rohrprofile und Verbindungsteile werden per Extruder oder 3D-Drucker direkt am Projektstandort produziert

Kompakte Produktionsmodule lassen sich in Containern unterbringen und sind mobil versetzbar

Vorteile:

Keine Leervolumentransporte

Minimale Lagerhaltung

100 % bedarfsgerechte Formgebung

Einfach skalierbar auf Folgeprojekte („einmal aufbauen – überall regional produzieren“)

Neben der Fertigung ist die Art der Verbindung entscheidend für Langlebigkeit und Wartungsarmut. Klassische verklebte Systeme ohne Dichtringe sind für dauerhafte, fest montierte Anlagen im Innenbereich konzipiert – nicht für modulare, erweiterbare Infrastrukturen.

Kunststoffrohre unterliegen temperaturbedingter Längenänderung. Für Polypropylen (PP) – dem gängigen HT-Rohrmaterial – gilt:

Längenausdehnung ≈ 0,15 mm/m/K

Beispielrechnung:

Rohrleitung: 80 m

Temperaturänderung: ΔT = 25 K (Tag/Nacht oder saisonal)

→ ΔL = 80 m × 0,15 mm/m/K × 25 K = 300 mm (30 cm)

Ein System, das diese Bewegung nicht aufnehmen kann (z. B. verklebt oder starr verschraubt), baut Spannung auf.

→ Rissbildung, Undichtigkeiten, Materialermüdung sind die Folge.

Muffe-Wulst-Verbindungen mit Elastomer-Dichtring lassen das Rohr innerhalb eines definierten Bereichs axial gleiten

Diese Bewegung nimmt thermische Längenausdehnung vollständig auf

Gleichzeitig bleibt das System dicht, wartungsfrei und druckresistent

Weitere Vorteile:

Schneller Aufbau ohne Aushärtezeit

Reparier- und rückbaubar

Robust bei Erschütterung und Bodenbewegung

Kombinierbar mit Vor-Ort-Formteilen aus modularer Produktion

Ein zukunftsfähiges Leitungssystem für mobile oder skalierbare Anwendungen muss zwei Prinzipien folgen:

Fertigung dort, wo das System entsteht – nicht dort, wo der Lkw startet

Bewegung zulassen, wo Material sich bewegen will.

Wer HT-Rohre transportiert, fährt Luft.

Wer sie produziert, wo sie gebraucht werden – und dabei auf dehnfähige Stecksysteme setzt –

spart nicht nur Geld, sondern schafft nachhaltige Infrastruktur, die lebt, sich bewegt und überdauert.

*Fliegende Felder und Planetenbau sind mit Zusatzkosten verbunden.